Science de la connaissance de l'industrie : Comment un four à verre industriel améliore l'efficacité de la fusion

La fusion est l'étape la plus énergivore de la production de verre, ce qui fait du Four à verre industriel le facteur clé pour déterminer la qualité du produit et l'économie de l'usine. Cet article explore comment la technologie des fours améliore l'efficacité de la fusion et soutient la fabrication moderne.

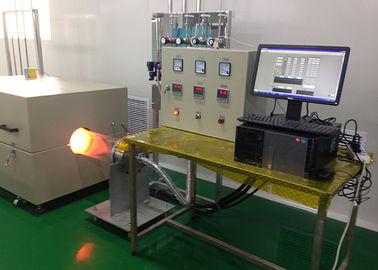

Le four à verre industriel fonctionne sur le principe de la fusion à haute température. Les matières premières sont introduites en continu dans le four, où des brûleurs puissants génèrent un environnement thermique contrôlé. Les fours avancés utilisent la combustion oxygène-combustible ou des systèmes d'appoint électrique pour obtenir un chauffage rapide avec un minimum de gaspillage d'énergie.

L'une des principales technologies améliorant l'efficacité est le chauffage régénératif. Dans ce système, les gaz d'échappement chauds traversent des briques en damier pour stocker la chaleur. La chaleur stockée est ensuite transférée à l'air de combustion entrant, réduisant la consommation de carburant jusqu'à 35 %. Cela fait des fours régénératifs le choix préféré pour la production de verre flotté et de verre d'emballage.

Les fours récupératifs, quant à eux, utilisent des échangeurs de chaleur pour récupérer la chaleur des gaz d'échappement. Bien que de structure plus simple, ils contribuent également à des économies d'énergie importantes et à des performances stables du four.

L'uniformité de la température est essentielle pour une fusion correcte. Les fours à verre industriels modernes intègrent des systèmes de mesure laser, des caméras infrarouges et des logiciels de contrôle numérique. Ces outils garantissent une répartition uniforme de la température, réduisant le temps de fusion et améliorant l'homogénéité du verre.

Une autre avancée technologique est le système d'appoint électrique. En introduisant des résistances chauffantes électriques à l'intérieur de la cuve de fusion, les usines peuvent augmenter la capacité de fusion sans augmenter les dimensions du four. Ceci est particulièrement utile pour la production de verre de haute pureté ou de verre spécial.

Les fours à verre industriels aident également à contrôler les émissions. Les brûleurs à faibles émissions de NOx minimisent la formation d'oxyde d'azote, tandis que les systèmes oxygène-combustible réduisent les émissions de monoxyde de carbone et de particules. Alors que les lois environnementales mondiales se durcissent, une telle technologie devient de plus en plus importante.

Les industries utilisant ces fours bénéficient d'une production plus élevée, de dépenses de carburant réduites et d'une meilleure qualité des produits. Les applications couvrent le verre solaire, les pare-brise automobiles, les bouteilles d'emballage, le vitrage architectural et la verrerie de laboratoire.

En fin de compte, le Four à verre industriel est devenu un système très avancé et économe en énergie qui soutient la production de verre moderne à grande échelle tout en respectant des normes environnementales strictes.

Votre message doit contenir entre 20 et 3 000 caractères!

Votre message doit contenir entre 20 et 3 000 caractères! Merci de consulter vos emails!

Merci de consulter vos emails!  Votre message doit contenir entre 20 et 3 000 caractères!

Votre message doit contenir entre 20 et 3 000 caractères! Merci de consulter vos emails!

Merci de consulter vos emails!