1. Scénarios d'application

Les fours à verre industriels sont utilisés dans divers secteurs, en fonction du type de verre produit et de l'échelle de la production. Les scénarios d'application courants comprennent :

-

Industrie de l'emballage: Fabrication de bouteilles et de bocaux en verre pour l'alimentation, les boissons, les cosmétiques et les produits pharmaceutiques.

-

Construction et architecture: Production de verre plat pour fenêtres, murs-rideaux, portes et façades.

-

Industrie automobile: Création de pare-brise, de vitres latérales et arrière, et de toits ouvrants.

-

Électronique et technologie: Production de verre ultra-mince pour écrans tactiles, affichages et composants optiques.

-

Produits ménagers: Fabrication d'articles de table, d'ustensiles de cuisine et de produits d'éclairage.

-

Fibre de verre et isolation: Production de fibres de verre pour l'isolation thermique et acoustique, ainsi que de composites utilisés dans la construction et le transport.

-

Applications scientifiques et spécialisées: Création de verre de haute pureté pour les équipements de laboratoire, la fibre optique et l'optique de pointe.

2. Processus de fabrication

Le processus de production de verre dans un four industriel implique plusieurs étapes clés :

a. Préparation du mélange

Les matières premières telles que le sable de silice, la soude, le calcaire et d'autres additifs sont mélangées et introduites dans le four en proportions précises.

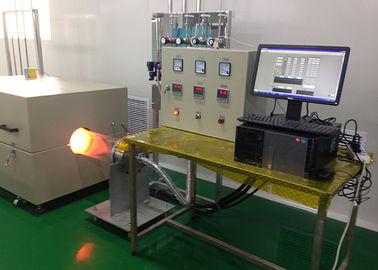

b. Fusion

Le mélange est fondu dans le four à des températures allant de 1 400 °C à 1 600 °C. La zone de fusion assure la fusion complète des matériaux.

c. Finition (affinage)

À ce stade, les bulles de gaz et les inclusions sont éliminées du verre en fusion pour améliorer la clarté et l'uniformité. Ceci est réalisé grâce au contrôle de la température et aux additifs chimiques.

d. Conditionnement

Le verre en fusion est progressivement refroidi dans le bassin d'alimentation pour atteindre la température et la viscosité idéales pour le formage, assurant ainsi la cohérence pendant le façonnage.

e. Formage

Le verre en fusion est façonné à l'aide de différentes techniques selon le produit :

-

Soufflage et soufflage / Pressage et soufflage: Pour les bouteilles et les bocaux.

-

Procédé Float: Pour le verre plat.

-

Filage / Extrusion: Pour les fibres ou les tiges.

-

Pressage / Moulage: Pour la vaisselle et les lentilles.

f. Recuit

Le verre formé est lentement refroidi dans une arche de recuit pour soulager les contraintes internes et éviter les fissures.

g. Finition

Des procédés tels que la coupe, le polissage, le revêtement et le trempage sont appliqués en fonction des exigences du produit final.

3. Produits en verre typiques

Les fours à verre industriels soutiennent la production d'une large gamme de produits, notamment :

-

Verre d'emballage: Bouteilles, bocaux, flacons et ampoules.

-

Verre plat: Fenêtres, miroirs, verre feuilleté et trempé.

-

Fibre de verre: Laine isolante, filament continu pour le renforcement.

-

Verre spécial: Verre de laboratoire borosilicaté, verre d'affichage, fibres optiques.

-

Articles de table et décoratifs: Bols, verres, abat-jours, verre d'art.

Conclusion

Les fours à verre industriels sont essentiels à l'industrie mondiale du verre, offrant une flexibilité pour produire une gamme diversifiée de produits en verre de haute qualité. Grâce à des procédés avancés et à un contrôle précis de la fusion et du formage, ces fours soutiennent des industries allant de l'emballage et de la construction à l'électronique et aux applications de haute technologie. Alors que la demande d'efficacité énergétique et de durabilité augmente, les fours modernes continuent d'évoluer, en intégrant des technologies innovantes pour relever les défis de fabrication futurs.

Votre message doit contenir entre 20 et 3 000 caractères!

Votre message doit contenir entre 20 et 3 000 caractères! Merci de consulter vos emails!

Merci de consulter vos emails!  Votre message doit contenir entre 20 et 3 000 caractères!

Votre message doit contenir entre 20 et 3 000 caractères! Merci de consulter vos emails!

Merci de consulter vos emails!